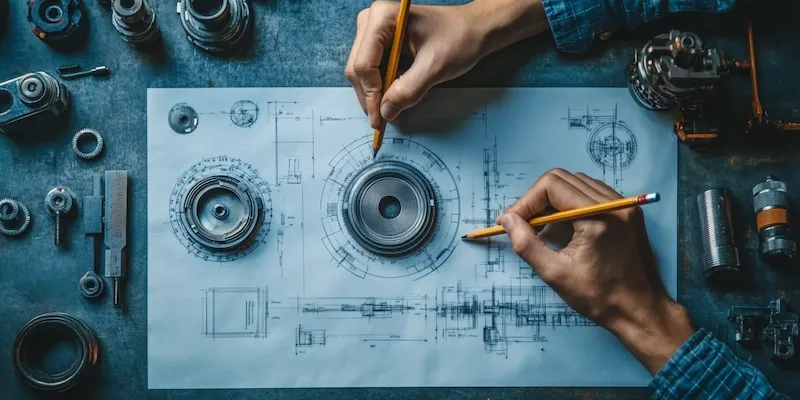

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, jest kluczowym elementem nowoczesnego przemysłu. Te maszyny wykorzystują zaawansowane technologie do precyzyjnego wykonywania różnorodnych operacji obróbczych, takich jak frezowanie, toczenie czy cięcie. Podstawowym elementem każdej maszyny CNC jest system sterowania, który interpretuje dane z programu komputerowego i przekształca je w ruchy mechaniczne. W skład budowy maszyn CNC wchodzą również silniki krokowe lub serwonapędy, które odpowiadają za ruch narzędzi w różnych osiach. Dzięki zastosowaniu czujników i układów feedbackowych maszyny te mogą osiągać niezwykle wysoką precyzję oraz powtarzalność. W procesie produkcji kluczowe są także materiały używane do budowy maszyn, które muszą być odporne na zużycie oraz zapewniać stabilność konstrukcji.

Jakie są główne komponenty budowy maszyn CNC

W budowie maszyn CNC wyróżniamy kilka kluczowych komponentów, które wpływają na ich funkcjonalność i wydajność. Przede wszystkim istotnym elementem jest stół roboczy, na którym umieszczany jest obrabiany materiał. Stół ten często wyposażony jest w system mocowania, który pozwala na stabilne trzymanie przedmiotu podczas obróbki. Kolejnym ważnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe i moc, co wpływa na rodzaj materiału, który można obrabiać. Systemy napędowe, takie jak silniki krokowe czy serwonapędy, są odpowiedzialne za precyzyjne poruszanie się narzędzi w trzech wymiarach. Oprócz tego nie można zapomnieć o systemie chłodzenia, który ma na celu zmniejszenie temperatury podczas obróbki oraz wydłużenie żywotności narzędzi skrawających.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności produkcji. Jedną z najważniejszych zalet jest wysoka precyzja obróbki, która pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki temu produkty wykonane za pomocą technologii CNC charakteryzują się lepszą jakością i mniejszą ilością odpadów. Kolejną istotną zaletą jest automatyzacja procesów produkcyjnych, co prowadzi do zmniejszenia potrzeby zatrudniania dużej liczby pracowników do obsługi maszyn. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. Dodatkowo programowanie maszyn CNC pozwala na łatwe wprowadzanie zmian w projektach oraz szybkie dostosowywanie produkcji do zmieniających się potrzeb rynku.

Jakie są najpopularniejsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych ze względu na swoją wszechstronność i precyzję działania. W przemyśle metalowym wykorzystywane są do obróbki stali oraz innych metali, gdzie frezowanie i toczenie pozwalają na tworzenie skomplikowanych części maszyn i urządzeń. W branży motoryzacyjnej maszyny te służą do produkcji elementów silników oraz podzespołów karoserii samochodowej. Również w przemyśle lotniczym maszyny CNC odgrywają kluczową rolę w produkcji lekkich i wytrzymałych komponentów samolotów. Zastosowanie technologii CNC nie ogranicza się jednak tylko do metalu; maszyny te są również wykorzystywane w obróbce drewna oraz tworzyw sztucznych, co pozwala na tworzenie mebli czy elementów dekoracyjnych o wysokiej jakości wykonania.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Tradycyjne metody obróbcze, takie jak frezowanie ręczne czy toczenie, wymagają dużej precyzji ze strony operatora, co może prowadzić do błędów ludzkich. W przeciwieństwie do tego maszyny CNC są sterowane komputerowo, co minimalizuje ryzyko pomyłek i zapewnia powtarzalność procesów. Kolejną istotną różnicą jest czas produkcji; maszyny CNC mogą pracować przez dłuższy czas bez przerw, co znacznie zwiększa wydajność w porównaniu do pracy ręcznej. Dodatkowo programowanie maszyn CNC pozwala na łatwe wprowadzanie zmian w projektach, co jest trudniejsze do osiągnięcia w przypadku tradycyjnych metod. Warto również zauważyć, że maszyny CNC mogą obsługiwać bardziej skomplikowane geometrie i kształty, które byłyby trudne lub wręcz niemożliwe do wykonania przy użyciu tradycyjnych narzędzi.

Jakie są najnowsze trendy w technologii budowy maszyn CNC

Najnowsze trendy w technologii budowy maszyn CNC koncentrują się na zwiększeniu efektywności, precyzji oraz automatyzacji procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego z systemami CNC, co pozwala na optymalizację procesów obróbczych oraz przewidywanie potencjalnych awarii. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz redukcja kosztów związanych z konserwacją maszyn. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która w połączeniu z maszynami CNC umożliwia tworzenie bardziej skomplikowanych struktur i detali. Warto również zwrócić uwagę na rosnącą popularność materiałów kompozytowych oraz nowych stopów metali, które wymagają zastosowania zaawansowanych technologii obróbczych. Również automatyzacja procesów poprzez zastosowanie robotów przemysłowych staje się coraz bardziej powszechna, co pozwala na jeszcze większą efektywność produkcji.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

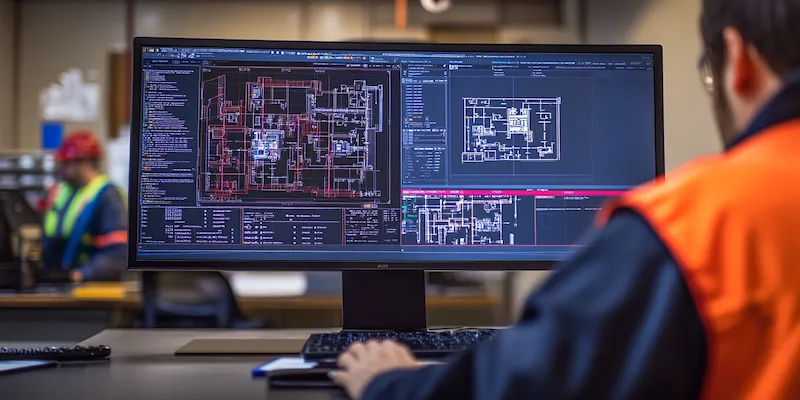

Praca z maszynami CNC wymaga posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania maszyn CNC, co obejmuje umiejętność pisania kodu G-code oraz obsługi specjalistycznego oprogramowania CAD/CAM. Osoby pracujące z tymi maszynami muszą również posiadać umiejętności związane z interpretacją rysunków technicznych oraz specyfikacji materiałowych. Ponadto ważna jest znajomość zasad obróbki różnych materiałów oraz umiejętność dobierania odpowiednich narzędzi skrawających do konkretnego zadania. Dodatkowo operatorzy maszyn CNC powinni być zaznajomieni z zasadami bezpieczeństwa pracy oraz procedurami konserwacji urządzeń, aby zapewnić ich prawidłowe funkcjonowanie i minimalizować ryzyko wypadków. Umiejętności analityczne oraz zdolność do rozwiązywania problemów są również niezbędne, ponieważ często pojawiają się sytuacje wymagające szybkiego reagowania na awarie lub błędy w procesie produkcji.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczne i zależą od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz producent. Zakup nowej maszyny CNC to inwestycja rzędu kilkudziesięciu tysięcy do nawet kilku milionów złotych w przypadku zaawansowanych modeli przemysłowych. Oprócz samego zakupu należy uwzględnić także koszty związane z instalacją maszyny oraz szkoleniem personelu obsługującego urządzenie. Utrzymanie maszyny CNC wiąże się z regularnymi kosztami konserwacji, które obejmują wymianę narzędzi skrawających, smarowanie mechanizmów czy kalibrację systemu sterowania. Dodatkowo warto pamiętać o kosztach energii elektrycznej oraz ewentualnych naprawach awaryjnych, które mogą wystąpić podczas eksploatacji maszyny. W dłuższej perspektywie jednak inwestycja w maszyny CNC może przynieść znaczne oszczędności dzięki zwiększonej wydajności produkcji oraz mniejszej ilości odpadów materiałowych.

Jakie są wyzwania związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC wiąże się z różnymi wyzwaniami, które mogą wpływać na efektywność produkcji oraz jakość wykonywanych detali. Jednym z głównych problemów jest konieczność ciągłego monitorowania parametrów pracy maszyny, aby uniknąć błędów wynikających z niewłaściwego ustawienia narzędzi czy parametrów obróbczych. W przypadku awarii lub usterek konieczna jest szybka reakcja ze strony personelu technicznego, co może prowadzić do przestojów w produkcji i strat finansowych dla firmy. Innym wyzwaniem jest potrzeba regularnego szkolenia pracowników obsługujących maszyny CNC, aby byli na bieżąco z nowinkami technologicznymi oraz potrafili skutecznie rozwiązywać problemy pojawiające się podczas pracy. Dodatkowo zmieniające się normy dotyczące ochrony środowiska oraz bezpieczeństwa pracy mogą wymuszać na firmach dostosowywanie swoich procesów produkcyjnych do nowych wymogów prawnych.

Jakie są przyszłościowe kierunki rozwoju technologii budowy maszyn CNC

Przyszłościowe kierunki rozwoju technologii budowy maszyn CNC koncentrują się na dalszej automatyzacji procesów produkcyjnych oraz integracji nowoczesnych technologii informacyjnych. Jednym z najważniejszych trendów jest rozwój systemów IoT (Internet of Things), które umożliwiają zdalne monitorowanie i zarządzanie pracą maszyn CNC w czasie rzeczywistym. Dzięki temu możliwe będzie szybsze reagowanie na ewentualne problemy oraz optymalizacja procesów produkcyjnych poprzez analizę danych zbieranych podczas pracy urządzeń. Kolejnym kierunkiem rozwoju jest zastosowanie sztucznej inteligencji w programowaniu i sterowaniu maszynami CNC, co pozwoli na automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy czy rodzaju materiału. Również rozwój technologii druku 3D otwiera nowe możliwości dla branży obróbczej, umożliwiając tworzenie bardziej skomplikowanych struktur i detali przy użyciu materiałów kompozytowych czy metali lekkich.