W dynamicznie rozwijającym się świecie przemysłu, kluczowym czynnikiem sukcesu jest posiadanie nowoczesnych i wydajnych maszyn produkcyjnych. Toruń, jako ośrodek o bogatych tradycjach przemysłowych i dynamicznie rozwijającej się gospodarce, oferuje szeroki wachlarz usług związanych z projektowaniem i budową specjalistycznych urządzeń. Firma zajmująca się budową maszyn produkcyjnych w Toruniu to partner, który dzięki swojemu doświadczeniu i wiedzy technicznej jest w stanie dostarczyć rozwiązania idealnie dopasowane do indywidualnych potrzeb każdego przedsiębiorstwa.

Proces budowy maszyny produkcyjnej zaczyna się od szczegółowej analizy wymagań klienta. Zrozumienie specyfiki produkcji, celów, jakie ma osiągnąć dana maszyna, oraz ograniczeń budżetowych i przestrzennych jest fundamentem do stworzenia optymalnego projektu. Inżynierowie w Toruniu przykładają ogromną wagę do tego etapu, korzystając z zaawansowanego oprogramowania CAD/CAM, które pozwala na wizualizację projektu w trójwymiarze i przeprowadzanie symulacji pracy. Dzięki temu możliwe jest wykrycie potencjalnych problemów już na wczesnym etapie i wprowadzenie niezbędnych modyfikacji, co minimalizuje ryzyko kosztownych błędów w późniejszych fazach realizacji.

Kolejnym istotnym elementem jest dobór odpowiednich materiałów i komponentów. Specjaliści od budowy maszyn produkcyjnych w Toruniu wiedzą, jak ważne jest wykorzystanie najwyższej jakości podzespołów, które zapewnią niezawodność, trwałość i precyzję działania maszyny. Odpowiednio dobrane silniki, systemy sterowania, przekładnie czy elementy pneumatyczne i hydrauliczne gwarantują długą żywotność urządzenia i jego bezawaryjną pracę, co przekłada się na ciągłość produkcji i minimalizację przestojów.

Proces produkcji w toruńskich zakładach charakteryzuje się precyzją wykonania i dbałością o najmniejsze detale. Wykorzystanie nowoczesnych technologii obróbki skrawaniem, spawania, gięcia blach czy formowania tworzyw sztucznych pozwala na uzyskanie idealnie dopasowanych elementów. Po zakończeniu montażu każda maszyna przechodzi rygorystyczne testy jakościowe, które obejmują sprawdzenie poprawności działania wszystkich funkcji, bezpieczeństwa użytkowania oraz zgodności z założonymi parametrami wydajnościowymi. Dopiero po pozytywnym przejściu tych etapów maszyna jest gotowa do przekazania klientowi.

Kompleksowe wsparcie techniczne przy budowie maszyn produkcyjnych w Toruniu

Decydując się na współpracę z firmą specjalizującą się w budowie maszyn produkcyjnych w Toruniu, przedsiębiorcy zyskują nie tylko dostęp do nowoczesnych technologii i wykwalifikowanej kadry, ale także kompleksowe wsparcie na każdym etapie realizacji projektu. Od pierwszych konsultacji, poprzez projektowanie i produkcję, aż po instalację, uruchomienie i serwisowanie, klienci mogą liczyć na profesjonalizm i zaangażowanie zespołu.

Pierwszym krokiem jest zawsze dogłębna analiza potrzeb i oczekiwań klienta. Specjaliści z Torunia nie narzucają gotowych rozwiązań, lecz starają się zrozumieć specyficzne wyzwania produkcyjne, z jakimi boryka się dana firma. Na tej podstawie tworzone są indywidualne projekty maszyn, które uwzględniają nie tylko wymagania techniczne, ale także ergonomiczną obsługę, bezpieczeństwo pracy oraz łatwość konserwacji. W tym procesie kluczowe jest wykorzystanie nowoczesnego oprogramowania do projektowania 3D, które pozwala na precyzyjne wizualizacje i symulacje, a także na optymalizację konstrukcji pod kątem kosztów produkcji i eksploatacji.

Kolejnym etapem jest sama produkcja maszyn. Toruńskie firmy dysponują nowoczesnym parkiem maszynowym, który umożliwia precyzyjną obróbkę różnorodnych materiałów – od stali, przez aluminium, po tworzywa sztuczne. Wykorzystanie zaawansowanych technik spawania, cięcia laserowego, gięcia CNC czy obróbki skrawaniem CNC gwarantuje najwyższą jakość wykonania poszczególnych komponentów. W procesie budowy kładzie się nacisk na stosowanie renomowanych podzespołów renomowanych producentów, co zapewnia niezawodność i długą żywotność maszyn. Warto zwrócić uwagę na to, jak kluczowe jest dobranie odpowiednich elementów wykonawczych, takich jak systemy sterowania, napędy, układy hydrauliczne czy pneumatyczne, które muszą być idealnie zgrane z całością konstrukcji.

Po zakończeniu budowy i montażu, każda maszyna przechodzi serię szczegółowych testów i prób. Te obejmują sprawdzenie poprawności działania wszystkich funkcji, bezpieczeństwa użytkowania, a także wydajności w warunkach zbliżonych do rzeczywistej pracy. Dopiero po pozytywnym wyniku tych testów maszyna jest gotowa do odbioru przez klienta. Co więcej, firmy z Torunia często oferują usługi związane z transportem, instalacją i uruchomieniem maszyn na terenie zakładu klienta, a także kompleksowe szkolenie personelu obsługującego.

Nie można zapomnieć o aspekcie serwisu i wsparcia posprzedażowego. Budowa maszyn produkcyjnych w Toruniu to proces, który nie kończy się w momencie przekazania urządzenia. Oferowane są usługi konserwacji, przeglądów okresowych, a także szybka reakcja serwisu w przypadku awarii. Dostępność części zamiennych i wykwalifikowanych techników to gwarancja minimalizacji przestojów w produkcji i utrzymania maszyn w optymalnej kondycji przez wiele lat.

Optymalizacja procesów produkcyjnych dzięki specjalistycznym maszynom z Torunia

Proces budowy maszyn produkcyjnych w Toruniu opiera się na głębokim zrozumieniu potrzeb klienta i specyfiki jego działalności. Zamiast oferować uniwersalne rozwiązania, firmy w tym regionie skupiają się na tworzeniu maszyn, które są idealnie dopasowane do konkretnych zadań produkcyjnych. Może to oznaczać budowę linii produkcyjnych do automatycznego pakowania, specjalistycznych maszyn do obróbki materiałów, urządzeń do montażu precyzyjnych komponentów elektronicznych czy też innowacyjnych systemów logistycznych wewnątrz zakładu. Każdy projekt jest traktowany indywidualnie, z uwzględnieniem nie tylko wymagań technologicznych, ale także ergonomii pracy, bezpieczeństwa operatorów oraz łatwości integracji z istniejącymi systemami.

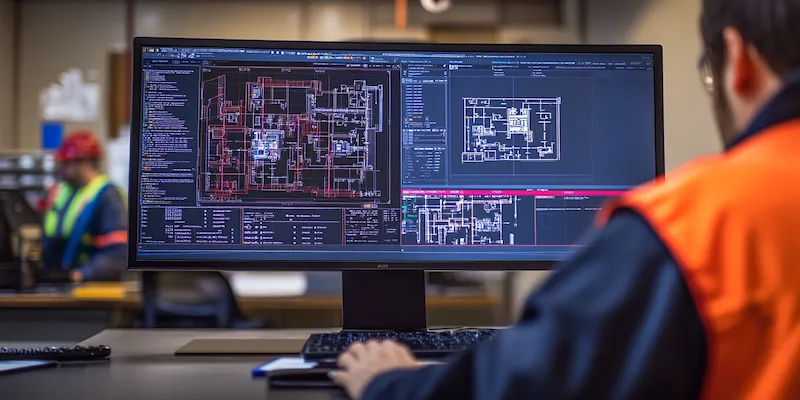

Kluczową rolę w tym procesie odgrywa etap projektowania. Korzystając z najnowocześniejszego oprogramowania do projektowania wspomaganego komputerowo (CAD) oraz produkcji wspomaganej komputerowo (CAM), inżynierowie w Toruniu tworzą szczegółowe modele 3D maszyn. Pozwala to na dokładne zaplanowanie każdej części, przeprowadzenie symulacji pracy i optymalizację konstrukcji pod kątem wytrzymałości, wydajności i kosztów produkcji. Stosowanie zaawansowanych metod analizy metodą elementów skończonych (MES) pozwala na przewidzenie zachowania maszyny w różnych warunkach obciążenia i zapobieganie potencjalnym problemom.

Po zatwierdzeniu projektu rozpoczyna się etap produkcji. Toruńskie firmy dysponują nowoczesnym parkiem maszynowym, który pozwala na precyzyjną obróbkę metali, tworzyw sztucznych i innych materiałów. Wykorzystanie technologii takich jak cięcie laserowe, spawanie robotyczne, obróbka CNC oraz precyzyjne montaż mechaniczny i elektryczny gwarantuje najwyższą jakość wykonania. Równie ważny jest dobór odpowiednich podzespołów – silników, przekładni, systemów sterowania PLC, czujników czy elementów pneumatycznych i hydraulicznych. Ich staranny wybór od renomowanych producentów jest gwarancją niezawodności i długowieczności maszyny.

Nieodłącznym elementem procesu jest również testowanie. Po zbudowaniu i zmontowaniu maszyny, przechodzi ona serię rygorystycznych testów, które mają na celu potwierdzenie jej prawidłowego działania, zgodności z założonymi parametrami wydajnościowymi oraz spełnienia wszystkich norm bezpieczeństwa. Dopiero po pozytywnym przejściu tych procedur maszyna jest gotowa do przekazania klientowi. Co więcej, wiele firm oferuje kompleksowe usługi związane z transportem, instalacją i uruchomieniem maszyn bezpośrednio w zakładzie klienta, a także szkoleniem personelu z ich obsługi i konserwacji.

Bezpieczeństwo i niezawodność budowanych maszyn produkcyjnych w Toruniu

W kontekście budowy maszyn produkcyjnych, bezpieczeństwo i niezawodność to dwa filary, na których opiera się zaufanie klienta i sukces całej inwestycji. Przedsiębiorstwa działające w Toruniu, specjalizujące się w tej dziedzinie, doskonale zdają sobie sprawę z tych priorytetów. Ich celem jest dostarczanie urządzeń, które nie tylko maksymalizują wydajność produkcji, ale przede wszystkim chronią pracowników i zapewniają ciągłość działania bez nieprzewidzianych awarii.

Już na etapie projektowania zwracana jest szczególna uwaga na aspekty bezpieczeństwa. Inżynierowie wykorzystują normy i dyrektywy Unii Europejskiej dotyczące bezpieczeństwa maszyn, takie jak Dyrektywa Maszynowa 2006/42/WE. Oznacza to stosowanie odpowiednich zabezpieczeń, takich jak osłony ruchomych części, czujniki bezpieczeństwa (np. kurtyny świetlne, wyłączniki krańcowe), przyciski zatrzymania awaryjnego oraz systemy monitorowania parametrów pracy. Projektowane są również ergonomiczne stanowiska pracy, minimalizujące ryzyko wypadków i zmęczenia operatorów. Analiza ryzyka jest integralną częścią procesu projektowego, pozwalającą na identyfikację i eliminację potencjalnych zagrożeń.

Niezawodność maszyn budowanych w Toruniu jest wynikiem połączenia kilku kluczowych czynników. Po pierwsze, jest to staranny dobór materiałów konstrukcyjnych i komponentów. Wykorzystywane są wysokogatunkowe stale, stopy metali i tworzywa sztuczne, które charakteryzują się odpowiednią wytrzymałością, odpornością na korozję i zużycie. Podzespoły, takie jak silniki, przekładnie, układy sterowania PLC, zawory hydrauliczne i pneumatyczne, pochodzą od renomowanych producentów, co jest gwarancją ich jakości i długowieczności. Precyzja wykonania elementów, osiągana dzięki nowoczesnym technologiom obróbki CNC, spawania i montażu, również ma kluczowe znaczenie.

Kolejnym istotnym elementem jest proces testowania i kontroli jakości. Każda maszyna, przed opuszczeniem hali produkcyjnej, przechodzi serię rygorystycznych testów funkcjonalnych i wytrzymałościowych. Sprawdzana jest poprawność działania wszystkich mechanizmów, układów sterowania, systemów bezpieczeństwa oraz zgodność z parametrami wydajnościowymi określonymi w specyfikacji. Testy obciążeniowe pozwalają na weryfikację stabilności pracy maszyny w różnych warunkach eksploatacji. Dokumentacja techniczna, w tym instrukcje obsługi i konserwacji, jest przygotowywana z dbałością o czytelność i kompletność, co ułatwia prawidłowe użytkowanie i serwisowanie maszyny.

Firmy z Torunia oferują również wsparcie posprzedażowe, które obejmuje serwis gwarancyjny i pogwarancyjny, dostępność części zamiennych oraz pomoc techniczną w przypadku wystąpienia problemów. Szybka reakcja serwisu i kompetentne doradztwo pozwalają na minimalizację przestojów w produkcji i utrzymanie maszyn w optymalnym stanie technicznym przez długie lata. Dbałość o te aspekty sprawia, że budowa maszyn produkcyjnych w Toruniu to inwestycja, która przynosi wymierne korzyści w postaci zwiększonej produktywności, obniżonych kosztów i przede wszystkim bezpieczeństwa pracowników.

Inwestycja w przyszłość dzięki nowoczesnym maszynom produkcyjnym projektowanym w Toruniu

Decyzja o zakupie nowych maszyn produkcyjnych to strategiczny krok, który może zrewolucjonizować sposób funkcjonowania przedsiębiorstwa. Inwestycja w nowoczesne rozwiązania, projektowane i budowane przez wyspecjalizowane firmy w Toruniu, otwiera drzwi do znaczącego zwiększenia efektywności, poprawy jakości wyrobów oraz obniżenia kosztów operacyjnych. Jest to inwestycja, która procentuje w długoterminowej perspektywie, budując przewagę konkurencyjną na rynku.

Proces tworzenia maszyn produkcyjnych w Toruniu rozpoczyna się od dogłębnej analizy potrzeb klienta. Zamiast proponować standardowe, „gotowe” rozwiązania, firmy z tego regionu kładą nacisk na indywidualne podejście. Spotkania z przedstawicielami klienta, wizje lokalne w zakładzie produkcyjnym oraz szczegółowe omówienie specyfiki produkcji pozwalają na zidentyfikowanie kluczowych obszarów wymagających usprawnień. Na tej podstawie tworzony jest unikalny projekt maszyny, który jest optymalizowany pod kątem konkretnych zastosowań, wydajności, bezpieczeństwa i ergonomii pracy.

Wykorzystanie zaawansowanego oprogramowania do projektowania 3D (CAD) i symulacji procesów produkcyjnych (CAM) pozwala na stworzenie precyzyjnych modeli wirtualnych maszyn. Możliwe jest przeprowadzenie analiz wytrzymałościowych, optymalizacja przepływu materiałów, a także symulacja pracy poszczególnych komponentów. Takie podejście minimalizuje ryzyko błędów projektowych i pozwala na szybkie wprowadzanie modyfikacji jeszcze przed rozpoczęciem fizycznej produkcji, co znacząco obniża koszty i czas realizacji.

Kluczowym elementem budowy maszyn produkcyjnych jest precyzja wykonania. Toruńskie zakłady produkcyjne dysponują nowoczesnym parkiem maszynowym, który obejmuje m.in. centra obróbcze CNC, maszyny do cięcia laserowego i plazmowego, prasy krawędziowe oraz zaawansowane systemy spawania. Wykorzystanie tych technologii pozwala na tworzenie elementów o wysokiej dokładności wymiarowej i powtarzalności. Równie ważne jest stosowanie wysokiej jakości materiałów i podzespołów renomowanych producentów, co gwarantuje niezawodność, trwałość i długą żywotność maszyn.

Po zakończeniu produkcji i montażu, każda maszyna przechodzi szczegółowe testy odbiorcze. Obejmują one weryfikację wszystkich funkcji, parametrów wydajnościowych, a także zgodności z normami bezpieczeństwa. Protokół odbioru dokumentuje wyniki przeprowadzonych prób. Firmy z Torunia często oferują również kompleksowe wsparcie w zakresie transportu, instalacji i uruchomienia maszyn na terenie zakładu klienta, a także szkolenia dla operatorów i personelu technicznego. Długoterminowe partnerstwo obejmuje również serwis gwarancyjny i pogwarancyjny, zapewniając ciągłość produkcji i maksymalizację zwrotu z inwestycji.

Inwestując w budowę maszyn produkcyjnych w Toruniu, firmy zyskują dostęp do innowacyjnych technologii, które pozwalają na usprawnienie procesów, zwiększenie jakości wyrobów i obniżenie kosztów. Jest to klucz do budowania silnej pozycji na rynku i zapewnienia zrównoważonego rozwoju w dynamicznie zmieniającym się otoczeniu gospodarczym.

Kluczowe etapy realizacji projektu budowy maszyn produkcyjnych w Toruniu

Realizacja projektu budowy maszyny produkcyjnej to złożony proces, który wymaga precyzyjnego planowania, zaawansowanej wiedzy technicznej i ścisłej współpracy między wykonawcą a klientem. W Toruniu, firmy specjalizujące się w tej dziedzinie, wypracowały skuteczne metodyki pracy, które zapewniają terminową i zgodną z oczekiwaniami realizację nawet najbardziej skomplikowanych zleceń. Cały proces można podzielić na kilka kluczowych etapów, z których każdy ma niebagatelne znaczenie dla ostatecznego sukcesu.

Pierwszym i niezwykle ważnym etapem jest szczegółowa analiza potrzeb i wymagań klienta. To na tym etapie zbierane są wszystkie informacje dotyczące specyfiki produkcji, celów, jakie ma spełniać maszyna, oczekiwanego poziomu wydajności, dostępnego budżetu, a także wymagań dotyczących bezpieczeństwa i ergonomii pracy. Zrozumienie tych aspektów jest fundamentem do stworzenia optymalnego projektu. W tym celu organizowane są spotkania, warsztaty, a często również wizje lokalne w zakładzie klienta. Na podstawie zebranych danych powstaje wstępna koncepcja rozwiązania.

Następnie przechodzimy do fazy projektowania. Inżynierowie w Toruniu wykorzystują zaawansowane oprogramowanie CAD (Computer-Aided Design) do tworzenia szczegółowych modeli 3D maszyn. Pozwala to na wizualizację konstrukcji, analizę jej wytrzymałości, optymalizację wymiarów i rozmieszczenia poszczególnych komponentów. Projektowanie wspomagane komputerowo (CAM – Computer-Aided Manufacturing) jest następnie wykorzystywane do przygotowania danych dla maszyn produkcyjnych, które będą wykonywać poszczególne części. Na tym etapie możliwe jest również przeprowadzenie symulacji pracy maszyny, co pozwala na wykrycie potencjalnych problemów i optymalizację jej działania jeszcze przed rozpoczęciem fizycznej produkcji. Po zakończeniu prac projektowych, dokumentacja jest przedstawiana klientowi do akceptacji.

Kolejnym krokiem jest produkcja i montaż. Dysponując zaakceptowanym projektem, toruńskie firmy przystępują do wykonania poszczególnych komponentów maszyny. Wykorzystywane są nowoczesne technologie obróbki metali, tworzyw sztucznych i innych materiałów, takie jak cięcie laserowe, plazmowe, frezowanie CNC, toczenie CNC, gięcie blach czy precyzyjne spawanie. Następnie odbywa się montaż mechaniczny, elektryczny, pneumatyczny i hydrauliczny. Kluczowe jest stosowanie wysokiej jakości podzespołów renomowanych producentów, co gwarantuje niezawodność i długą żywotność maszyny. Dbałość o precyzję i jakość wykonania na każdym etapie jest priorytetem.

Po zakończeniu montażu przychodzi czas na testowanie i odbiór. Każda zbudowana maszyna przechodzi szereg rygorystycznych testów, które mają na celu potwierdzenie jej prawidłowego działania, zgodności z założonymi parametrami wydajnościowymi oraz spełnienia wszystkich norm bezpieczeństwa. Testy funkcjonalne, obciążeniowe i bezpieczeństwa są dokumentowane w protokole odbioru. Pozytywny wynik testów jest warunkiem przekazania maszyny klientowi. Wiele firm oferuje również pomoc w transporcie, instalacji i uruchomieniu maszyny na terenie zakładu klienta, a także szkolenie personelu z jej obsługi i konserwacji. To kompleksowe podejście zapewnia płynne wdrożenie nowej technologii i maksymalizację korzyści z inwestycji.

Współpraca z doświadczonymi inżynierami przy budowie maszyn produkcyjnych Toruń

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych jest kluczowy dla sukcesu każdego projektu przemysłowego. Toruń, jako miasto z rozwiniętym sektorem inżynieryjnym, oferuje dostęp do wysoko wykwalifikowanych specjalistów, których wiedza i doświadczenie są nieocenione. Współpraca z doświadczonymi inżynierami przy budowie maszyn produkcyjnych w Toruniu to gwarancja nie tylko wysokiej jakości wykonania, ale także optymalnych rozwiązań dopasowanych do specyficznych potrzeb danej firmy.

Pierwszym i fundamentalnym etapem współpracy jest dogłębne zrozumienie specyfiki działalności klienta. Doświadczeni inżynierowie z Torunia nie narzucają gotowych schematów, lecz poświęcają czas na analizę procesów produkcyjnych, identyfikację wąskich gardeł i zrozumienie celów, jakie klient chce osiągnąć dzięki nowej maszynie. Obejmuje to analizę rodzaju produkowanych wyrobów, wymaganej precyzji, oczekiwanej wydajności, a także dostępnych zasobów i ograniczeń przestrzennych w zakładzie. Takie podejście pozwala na zaproponowanie rozwiązań, które faktycznie przyniosą wymierne korzyści.

Kolejnym etapem jest projektowanie maszyn. Inżynierowie wykorzystują nowoczesne narzędzia CAD (Computer-Aided Design) do tworzenia precyzyjnych modeli 3D. Pozwala to nie tylko na wizualizację projektu, ale także na przeprowadzenie symulacji wytrzymałościowych, analizę przepływu materiałów i optymalizację konstrukcji pod kątem kosztów produkcji i eksploatacji. Wiedza i doświadczenie inżynierów są tu nieocenione, pozwalając na przewidzenie potencjalnych problemów i zaproponowanie innowacyjnych rozwiązań. Ważne jest również uwzględnienie aspektów ergonomii i bezpieczeństwa pracy, zgodnie z obowiązującymi normami i dyrektywami.

Proces produkcji maszyn produkcyjnych w Toruniu charakteryzuje się precyzją i wykorzystaniem najnowszych technologii. Doświadczeni inżynierowie nadzorują dobór odpowiednich materiałów i podzespołów, kierując się kryteriami niezawodności, trwałości i wydajności. Stosowane są wysokiej jakości komponenty od sprawdzonych dostawców, co jest gwarancją długowieczności maszyny. Precyzja obróbki mechanicznej, spawania i montażu jest kluczowa dla zapewnienia prawidłowego działania wszystkich elementów.

Niezwykle ważna jest również faza testowania i uruchomienia. Inżynierowie przeprowadzają szereg prób, aby upewnić się, że maszyna działa zgodnie z założeniami projektowymi i spełnia wszystkie normy bezpieczeństwa. Ich wiedza pozwala na szybkie zdiagnozowanie i usunięcie ewentualnych nieprawidłowości. Poza samym uruchomieniem, oferowane jest często szkolenie personelu klienta z obsługi i konserwacji maszyny, co zapewnia jej długotrwałą i bezawaryjną pracę. Wsparcie techniczne i serwis posprzedażowy, świadczone przez doświadczonych specjalistów, to kolejny atut współpracy z toruńskimi firmami.

Współpraca z doświadczonymi inżynierami przy budowie maszyn produkcyjnych w Toruniu to inwestycja, która przekłada się na zwiększoną wydajność, poprawę jakości produktów, obniżenie kosztów produkcji i przede wszystkim bezpieczeństwo pracowników. Jest to gwarancja otrzymania nowoczesnego, niezawodnego i dopasowanego do indywidualnych potrzeb rozwiązania, które przyczyni się do rozwoju przedsiębiorstwa.