Destylator do rozpuszczalników to urządzenie, które odgrywa kluczową rolę w procesach chemicznych oraz przemysłowych. Jego głównym zadaniem jest oddzielanie różnych substancji na podstawie różnicy w temperaturze wrzenia. W kontekście rozpuszczalników, destylatory umożliwiają efektywne odzyskiwanie cennych substancji, co przyczynia się do zmniejszenia kosztów produkcji oraz ochrony środowiska. Istotnym aspektem jest wybór odpowiedniego typu destylatora, który będzie dostosowany do specyfiki używanych rozpuszczalników. Na rynku dostępne są różne modele, w tym destylatory prostokątne, kolumnowe czy też rotacyjne, które różnią się wydajnością oraz zastosowaniem. Kolejnym ważnym czynnikiem jest materiał wykonania urządzenia, który powinien być odporny na działanie chemikaliów i wysokich temperatur. Właściwe zabezpieczenia oraz systemy chłodzenia również mają kluczowe znaczenie dla bezpieczeństwa pracy z destylatorem.

Jakie zastosowania mają destylatory do rozpuszczalników

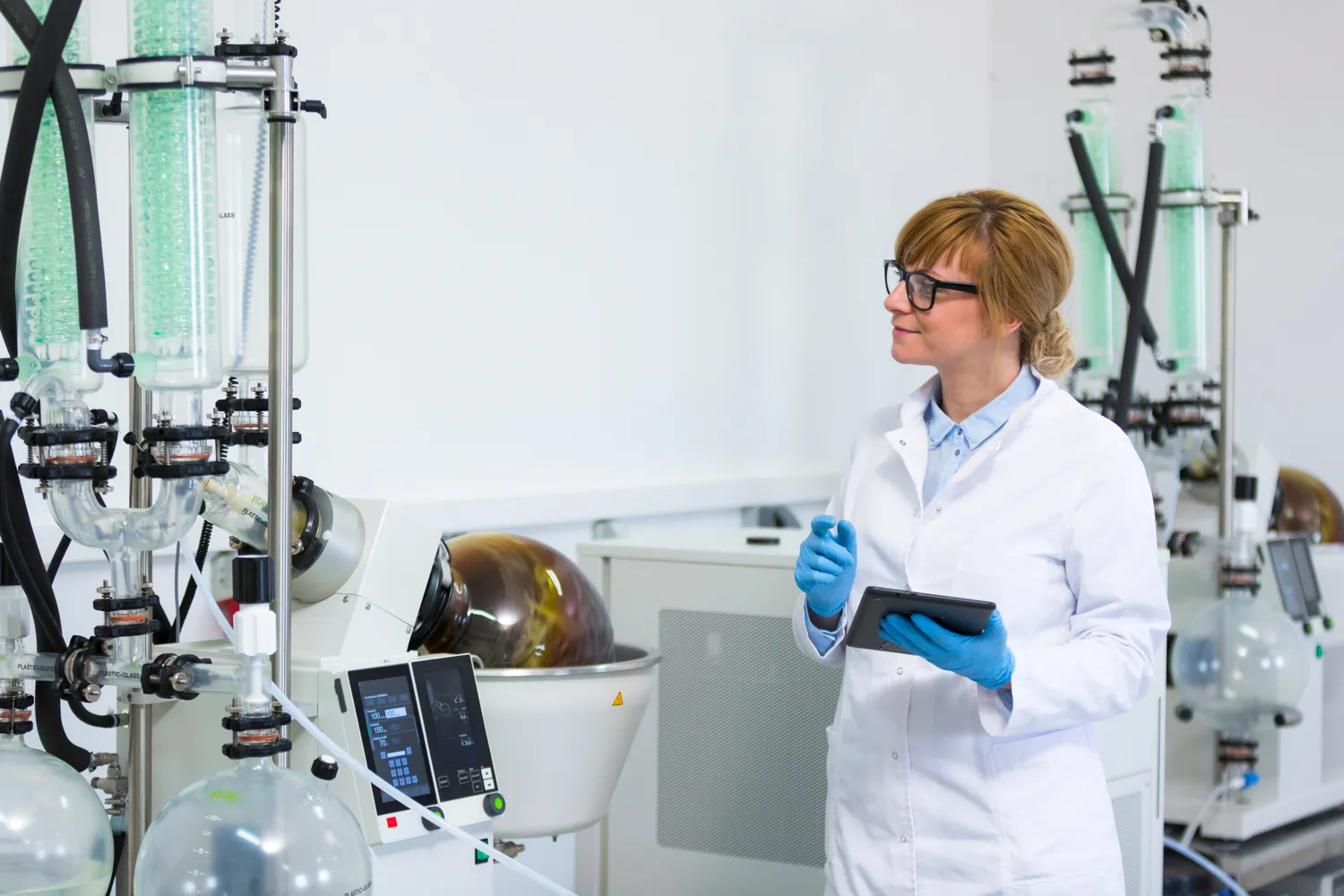

Zastosowania destylatorów do rozpuszczalników są niezwykle szerokie i obejmują wiele dziedzin przemysłu. W przemyśle chemicznym destylatory wykorzystywane są do oczyszczania surowców oraz odzyskiwania cennych substancji chemicznych. Dzięki procesowi destylacji możliwe jest uzyskanie wysokiej czystości produktów, co jest niezbędne w produkcji farmaceutyków oraz kosmetyków. W branży spożywczej destylatory służą do produkcji alkoholi oraz ekstraktów smakowych, gdzie precyzyjne oddzielenie składników jest kluczowe dla jakości finalnego produktu. W laboratoriach naukowych destylatory są używane do analizy substancji chemicznych oraz ich właściwości fizycznych. Dodatkowo, w kontekście ochrony środowiska, destylatory mogą być wykorzystywane do oczyszczania odpadów przemysłowych poprzez odzyskiwanie szkodliwych rozpuszczalników. Dzięki temu możliwe jest zmniejszenie negatywnego wpływu na środowisko naturalne oraz efektywne zarządzanie zasobami chemicznymi.

Jakie są zalety korzystania z destylatorów do rozpuszczalników

Korzystanie z destylatorów do rozpuszczalników niesie za sobą szereg istotnych korzyści, które mają znaczący wpływ na efektywność procesów przemysłowych oraz laboratoryjnych. Przede wszystkim pozwala na oszczędność kosztów poprzez odzyskiwanie cennych substancji chemicznych, co zmniejsza potrzebę zakupu nowych surowców. Dzięki temu przedsiębiorstwa mogą znacznie obniżyć swoje wydatki operacyjne oraz zwiększyć rentowność produkcji. Kolejną zaletą jest poprawa jakości produktów końcowych, ponieważ proces destylacji umożliwia usunięcie zanieczyszczeń i niepożądanych składników. W rezultacie uzyskuje się wyższe standardy czystości, co jest szczególnie ważne w branżach takich jak farmaceutyka czy kosmetyki. Dodatkowo, stosowanie destylatorów przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów i emisji szkodliwych substancji. Wiele nowoczesnych modeli wyposażonych jest w zaawansowane systemy filtracji i recyklingu, co dodatkowo zwiększa ich efektywność ekologiczną.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Wybór odpowiedniego typu destylatora do rozpuszczalników jest kluczowy dla efektywności procesów chemicznych. Na rynku dostępne są różne modele, które różnią się konstrukcją, wydajnością oraz zastosowaniem. Destylatory prostokątne to jedne z najczęściej stosowanych urządzeń, charakteryzujące się prostą budową i łatwością w obsłudze. Są idealne do małych i średnich instalacji, gdzie nie jest wymagana wysoka wydajność. Z kolei destylatory kolumnowe, które mają bardziej skomplikowaną konstrukcję, pozwalają na osiągnięcie znacznie wyższej efektywności separacji składników. Dzięki zastosowaniu kolumny frakcyjnej możliwe jest oddzielanie substancji o zbliżonych temperaturach wrzenia, co czyni je niezastąpionymi w przemyśle chemicznym oraz petrochemicznym. Destylatory rotacyjne, z kolei, są często wykorzystywane w laboratoriach do destylacji próbek w małych ilościach. Ich główną zaletą jest możliwość przeprowadzania procesów w niskich temperaturach, co minimalizuje ryzyko degradacji wrażliwych substancji.

Jakie są najważniejsze elementy konstrukcyjne destylatora do rozpuszczalników

Konstrukcja destylatora do rozpuszczalników składa się z kilku kluczowych elementów, które mają istotny wpływ na jego działanie i efektywność. Podstawowym komponentem jest zbiornik, w którym odbywa się proces podgrzewania rozpuszczalnika. Zbiornik ten musi być wykonany z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur. Kolejnym ważnym elementem jest system grzewczy, który może być oparty na różnych źródłach energii, takich jak elektryczność czy para wodna. Ważne jest, aby system grzewczy był dostosowany do rodzaju rozpuszczalnika oraz wymagań dotyczących temperatury wrzenia. Następnie mamy kolumnę destylacyjną, która pełni kluczową rolę w separacji składników. Kolumna ta może być wyposażona w różnego rodzaju wypełnienia lub talerze, które zwiększają powierzchnię kontaktu pary z cieczą, co przyczynia się do lepszej efektywności procesu. Ostatnim istotnym elementem jest kondensator, który odpowiada za schładzanie pary i jej skraplanie do postaci cieczy.

Jakie czynniki wpływają na wydajność destylatora do rozpuszczalników

Wydajność destylatora do rozpuszczalników zależy od wielu czynników, które mogą znacząco wpłynąć na efektywność procesu separacji składników. Przede wszystkim kluczową rolę odgrywa temperatura podgrzewania rozpuszczalnika. Zbyt niska temperatura może prowadzić do niepełnej destylacji, natomiast zbyt wysoka może powodować degradację cennych substancji chemicznych. Kolejnym istotnym czynnikiem jest ciśnienie panujące w układzie. W przypadku obniżonego ciśnienia możliwe jest przeprowadzenie destylacji w niższych temperaturach, co sprzyja ochronie delikatnych substancji przed zniszczeniem. Również czas trwania procesu ma znaczenie – zbyt krótki czas może skutkować niepełnym oddzieleniem składników, podczas gdy zbyt długi czas może prowadzić do strat materiałowych oraz obniżenia jakości produktów końcowych. Dodatkowo jakość używanych surowców oraz ich skład chemiczny również wpływają na wydajność destylacji.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów do rozpuszczalników

Użytkowanie destylatorów do rozpuszczalników wiąże się z pewnymi wyzwaniami i problemami, które mogą wystąpić podczas pracy urządzenia. Jednym z najczęstszych problemów jest osadzanie się zanieczyszczeń wewnątrz kolumny destylacyjnej lub kondensatora, co prowadzi do obniżenia efektywności procesu separacji składników. Regularne czyszczenie tych elementów jest kluczowe dla utrzymania wysokiej wydajności pracy destylatora. Innym częstym problemem jest niewłaściwe ustawienie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie, co może prowadzić do niepełnej destylacji lub degradacji cennych substancji chemicznych. Użytkownicy powinni dokładnie monitorować te parametry i dostosowywać je w zależności od specyfiki używanego rozpuszczalnika oraz wymagań dotyczących jakości końcowego produktu. Dodatkowo awarie systemu grzewczego lub kondensacyjnego mogą prowadzić do przestojów w produkcji oraz strat materiałowych.

Jakie są nowoczesne technologie stosowane w destylatorach do rozpuszczalników

Nowoczesne technologie stosowane w destylatorach do rozpuszczalników przyczyniają się do zwiększenia efektywności procesów chemicznych oraz poprawy jakości produktów końcowych. Jednym z innowacyjnych rozwiązań są systemy automatyzacji procesów, które pozwalają na precyzyjne monitorowanie i kontrolowanie parametrów pracy urządzenia. Dzięki zastosowaniu zaawansowanych czujników możliwe jest bieżące śledzenie temperatury, ciśnienia oraz poziomu cieczy w zbiorniku, co umożliwia optymalizację procesu destylacji w czasie rzeczywistym. Kolejnym nowoczesnym rozwiązaniem są technologie recyklingu i filtracji, które pozwalają na odzyskiwanie szkodliwych substancji chemicznych oraz zmniejszenie negatywnego wpływu na środowisko naturalne. Wiele nowoczesnych modeli destylatorów wyposażonych jest również w systemy chłodzenia oparte na technologii chłodnictwa cieczy, co zwiększa efektywność kondensacji pary i minimalizuje straty materiałowe. Dodatkowo rozwój materiałów odpornych na działanie wysokich temperatur i agresywnych substancji chemicznych przyczynia się do zwiększenia trwałości i niezawodności urządzeń.

Jakie są wymagania prawne dotyczące użytkowania destylatorów do rozpuszczalników

Korzystanie z destylatorów do rozpuszczalników wiąże się z koniecznością przestrzegania określonych wymagań prawnych i norm bezpieczeństwa. Przepisy te mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego przed szkodliwymi skutkami działalności przemysłowej związanej z używaniem substancji chemicznych. W wielu krajach istnieją szczegółowe regulacje dotyczące projektowania i eksploatacji urządzeń służących do distylacji substancji chemicznych, które określają m.in. wymagania dotyczące materiałów użytych do budowy sprzętu oraz standardy bezpieczeństwa operacyjnego. Pracownicy obsługujący destylatory muszą być odpowiednio przeszkoleni w zakresie bezpiecznej obsługi urządzeń oraz znajomości procedur awaryjnych związanych z ich użytkowaniem. Dodatkowo przedsiębiorstwa muszą przestrzegać przepisów dotyczących gospodarki odpadami chemicznymi oraz emisji szkodliwych substancji do atmosfery czy wód gruntowych.