Produkcja opakowań na leki to niezwykle złożony i odpowiedzialny proces, który stanowi fundament bezpieczeństwa pacjentów oraz gwarancji jakości przechowywanych preparatów farmaceutycznych. Branża farmaceutyczna charakteryzuje się jednymi z najwyższych standardów regulacyjnych na świecie, a opakowania odgrywają w nich rolę absolutnie kluczową. Nie są one jedynie zewnętrzną osłoną, lecz integralną częścią produktu leczniczego, wpływającą na jego stabilność, ochronę przed czynnikami zewnętrznymi, a także na prawidłowe dawkowanie i identyfikację. Proces ten wymaga precyzji, innowacyjnych technologii oraz ścisłego przestrzegania norm prawnych, aby zapewnić, że każdy lek trafiający do konsumenta jest bezpieczny i skuteczny.

Współczesna produkcja opakowań farmaceutycznych to nie tylko wybór odpowiednich materiałów, ale także projektowanie funkcjonalnych rozwiązań, które ułatwiają stosowanie leków, zapobiegają fałszerstwom i zapewniają pełną identyfikowalność produktu na każdym etapie jego cyklu życia. Inwestycje w nowoczesne technologie, automatyzację procesów i badania materiałowe są niezbędne, aby sprostać rosnącym wymaganiom rynku i zapewnić najwyższy poziom ochrony zdrowia publicznego. Od wyboru surowców po końcową kontrolę jakości, każdy etap jest starannie monitorowany, aby wyeliminować potencjalne ryzyko i zagwarantować zgodność z międzynarodowymi standardami.

Zrozumienie specyfiki produkcji opakowań farmaceutycznych jest kluczowe dla wszystkich uczestników łańcucha dostaw leków – od producentów farmaceutycznych, przez dystrybutorów, aż po apteki i ostatecznie pacjentów. Jakość opakowania bezpośrednio przekłada się na skuteczność terapii i bezpieczeństwo jej stosowania. Zaniedbania w tym obszarze mogą prowadzić do poważnych konsekwencji zdrowotnych, dlatego też branża ta podlega nieustannym kontrolom i regulacjom.

Najważniejsze wyzwania w produkcji opakowań na leki

Produkcja opakowań na leki to dziedzina naznaczona szeregiem specyficznych wyzwań, które wymagają od producentów ciągłego zaangażowania w innowacje i rygorystyczne przestrzeganie przepisów. Jednym z fundamentalnych aspektów jest zapewnienie odpowiedniej bariery ochronnej. Opakowanie musi skutecznie chronić zawartość przed wilgocią, światłem, tlenem oraz czynnikami mechanicznymi, które mogą prowadzić do degradacji substancji czynnej, zmiany jej właściwości lub nawet utraty skuteczności. W zależności od rodzaju leku i jego wrażliwości, stosuje się różnorodne materiały i technologie, takie jak folie barierowe, szkło farmaceutyczne czy specjalnie powlekane tworzywa sztuczne.

Kolejnym kluczowym wyzwaniem jest zapewnienie bezpieczeństwa i zgodności z przepisami. Branża farmaceutyczna jest jedną z najbardziej regulowanych gałęzi przemysłu, a opakowania leków podlegają ścisłym normom ustanowionym przez organy takie jak Europejska Agencja Leków (EMA) czy amerykańska Agencja Żywności i Leków (FDA). Producenci muszą spełniać wymogi dotyczące materiałów użytych do produkcji opakowań, procesów produkcyjnych, procesów sterylizacji oraz oznakowania. Niezgodność z tymi przepisami może skutkować wycofaniem produktu z rynku, karami finansowymi i utratą reputacji.

Aspektem, który nabiera coraz większego znaczenia, jest zapobieganie fałszerstwom. Leki podrabiane stanowią poważne zagrożenie dla zdrowia publicznego, dlatego producenci opakowań wdrażają zaawansowane technologie zabezpieczające, takie jak hologramy, druki zabezpieczające, kody 2D, a nawet rozwiązania oparte na śledzeniu i identyfikowalności produktu w całym łańcuchu dostaw (tzw. serializacja i agregacja). Te rozwiązania mają na celu zapewnienie autentyczności leku i ochronę pacjentów przed niebezpiecznymi podróbkami. Skuteczne opakowanie musi być również funkcjonalne i przyjazne dla użytkownika, co obejmuje łatwość otwierania, przechowywania i precyzyjnego dawkowania.

Proces produkcji opakowań na leki od projektu do gotowego produktu

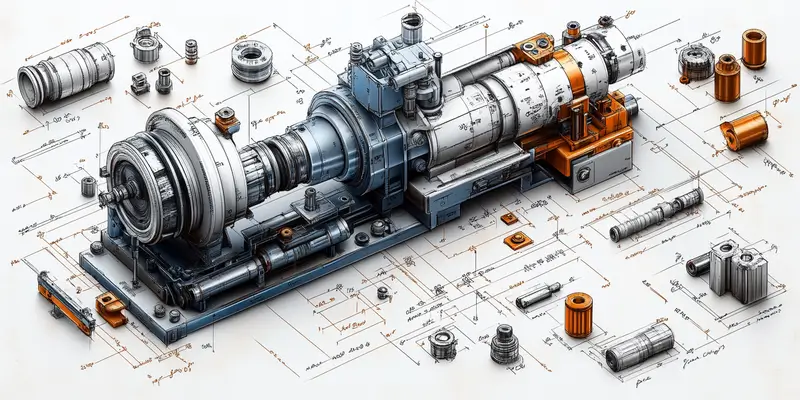

Kolejnym krokiem jest przygotowanie form i narzędzi produkcyjnych. W zależności od technologii, może to obejmować produkcję form wtryskowych, wykrojników czy matryc do termoformowania. Następnie rozpoczyna się właściwy proces produkcyjny. W przypadku opakowań z tworzyw sztucznych, często stosuje się technologie takie jak wtrysk, wytłaczanie, termoformowanie czy rozdmuch. Produkcja opakowań szklanych opiera się na formowaniu szkła w wysokich temperaturach, a następnie jego obróbce i kontroli jakości. Opakowania kartonowe są zazwyczaj produkowane metodą druku offsetowego lub fleksograficznego, a następnie wykrawania i składania.

Po uformowaniu opakowania następuje etap nadruku i znakowania. Jest to kluczowy moment, w którym umieszczane są wszelkie niezbędne informacje dla pacjenta i personelu medycznego, takie jak nazwa leku, dawka, skład, instrukcja użycia, numery serii i daty ważności. W tym celu stosuje się zaawansowane techniki druku, często z wykorzystaniem specjalnych atramentów odpornych na ścieranie i chemikalia. Wiele opakowań farmaceutycznych wymaga również zastosowania dodatkowych zabezpieczeń, takich jak kody kreskowe, kody QR, hologramy czy zabezpieczenia przed otwarciem przez dzieci.

Ostatnim, lecz niezwykle ważnym etapem jest kontrola jakości. Każde wyprodukowane opakowanie jest poddawane rygorystycznym testom, które mają na celu weryfikację jego zgodności z ustalonymi specyfikacjami. Kontroli podlegają m.in.:

- wymiary i kształt opakowania,

- grubość ścianek i integralność strukturalna,

- właściwości barierowe (np. przepuszczalność dla pary wodnej i tlenu),

- jakość nadruku i czytelność informacji,

- skuteczność zabezpieczeń przed otwarciem,

- brak zanieczyszczeń i wad materiałowych.

Dopiero po przejściu wszystkich testów i uzyskaniu pozytywnego wyniku kontroli jakości, opakowania są dopuszczane do dalszego etapu pakowania leków i dystrybucji.

Rodzaje opakowań farmaceutycznych i ich specyfika stosowania

Rynek farmaceutyczny oferuje szeroką gamę opakowań, z których każde zostało zaprojektowane z myślą o konkretnych potrzebach i właściwościach leków. Opakowania pierwotne, które mają bezpośredni kontakt z produktem leczniczym, odgrywają najistotniejszą rolę w jego ochronie. Należą do nich między innymi blistry, które mogą być wykonane z różnych tworzyw sztucznych, często w połączeniu z folią aluminiową, zapewniając doskonałą ochronę przed wilgocią i światłem. Są one szczególnie popularne w przypadku tabletek i kapsułek, umożliwiając łatwe wyjmowanie pojedynczych dawek.

Butelki i słoiki stanowią kolejną ważną kategorię opakowań pierwotnych. Wykonywane są zazwyczaj ze szkła farmaceutycznego, które jest chemicznie obojętne i nie wchodzi w reakcje z lekami, lub z wysokiej jakości tworzyw sztucznych, takich jak HDPE czy PP. Są one często stosowane do przechowywania leków płynnych, proszków, maści czy kremów. Ważnym elementem tych opakowań są dedykowane zamknięcia, które mogą posiadać zabezpieczenia przed otwarciem przez dzieci (child-resistant caps) lub wskaźniki zrywania, zapewniające integralność produktu.

Fiolki, zwłaszcza te wykonane ze szkła, są nieodzowne w przypadku leków w formie iniekcyjnej, takich jak szczepionki czy antybiotyki. Muszą one spełniać najwyższe standardy czystości i sterylności, a ich produkcja wymaga precyzyjnych procesów kontrolnych. Ampułki, zazwyczaj szklane, są hermetycznie zamykane i stosowane do jednorazowego podania leku, często w warunkach szpitalnych. Opakowania typu tuby, wykonane z tworzyw sztucznych lub laminatów, są idealne dla preparatów do stosowania zewnętrznego, takich jak maści, żele czy kremy.

Opakowania wtórne, takie jak tekturowe pudełka, pełnią funkcję ochronną dla opakowania pierwotnego, a także stanowią nośnik dodatkowych informacji. Umieszcza się na nich ulotki informacyjne, dane producenta, numery serii, daty ważności oraz inne niezbędne oznaczenia. Często opakowania wtórne są projektowane tak, aby ułatwić przechowywanie i transport leków, a także zapewnić ich atrakcyjny wygląd na półkach aptecznych. W przypadku opakowań zbiorczych, służą one do transportu większych ilości produktów, ułatwiając logistykę i zarządzanie zapasami w hurtowniach i aptekach.

Wdrażanie innowacji i nowoczesnych technologii w produkcji opakowań na leki

Branża produkcji opakowań na leki jest dynamicznie rozwijającą się dziedziną, w której innowacje technologiczne odgrywają kluczową rolę w podnoszeniu jakości, bezpieczeństwa i efektywności. Jednym z najważniejszych trendów jest rozwój materiałów o zwiększonych właściwościach barierowych. Naukowcy i inżynierowie stale poszukują nowych polimerów, kompozytów i powłok, które lepiej chronią leki przed degradacją spowodowaną wilgocią, tlenem czy światłem. Rozwiązania takie jak nanotechnologia czy materiały biodegradowalne otwierają nowe perspektywiczne ścieżki rozwoju, zgodne z rosnącym zapotrzebowaniem na zrównoważone rozwiązania.

Automatyzacja i robotyzacja procesów produkcyjnych to kolejny filar innowacji. Zaawansowane linie produkcyjne, wyposażone w systemy wizyjne i sztuczną inteligencję, pozwalają na precyzyjną kontrolę każdego etapu produkcji, od formowania opakowania po jego napełnianie i zamykanie. Automatyzacja minimalizuje ryzyko błędu ludzkiego, zwiększa wydajność i pozwala na zachowanie najwyższych standardów higieny, co jest absolutnie kluczowe w przypadku pakowania produktów farmaceutycznych. Roboty są wykorzystywane do manipulacji opakowaniami, ich sortowania, paletyzacji i wielu innych zadań, które wymagają precyzji i szybkości.

Technologie druku cyfrowego rewolucjonizują proces personalizacji i znakowania opakowań. Umożliwiają one szybką zmianę projektów, drukowanie zmiennych danych, takich jak numery serii czy kody indywidualnego śledzenia (serializacja), bez konieczności wymiany drogich płyt drukarskich. Druk cyfrowy jest szczególnie ważny w kontekście wdrażania systemów track & trace, które mają na celu zapewnienie autentyczności leków i walkę z fałszerstwami. Te systemy wymagają unikalnego oznakowania każdego opakowania, które można zweryfikować na każdym etapie dystrybucji.

Rozwój opakowań inteligentnych (smart packaging) to kolejny obszar innowacji. Opakowania te mogą zawierać wskaźniki temperatury, wilgotności, czujniki tlenu czy nawet elementy umożliwiające komunikację z użytkownikiem za pomocą smartfona. Takie rozwiązania pozwalają na monitorowanie warunków przechowywania leku, informowanie o jego jakości i autentyczności, a także ułatwiają pacjentom przestrzeganie zaleceń terapeutycznych. Wdrażanie tych zaawansowanych technologii pozwala nie tylko na zwiększenie bezpieczeństwa pacjentów, ale również na budowanie przewagi konkurencyjnej firm farmaceutycznych i producentów opakowań.

Zapewnienie zgodności z regulacjami i normami w produkcji opakowań na leki

Branża farmaceutyczna jest jedną z najbardziej ściśle regulowanych gałęzi przemysłu na świecie, a produkcja opakowań na leki podlega rygorystycznym przepisom i normom mającym na celu ochronę zdrowia publicznego. Kluczowym aktem prawnym regulującym te kwestie w Unii Europejskiej jest Dyrektywa 2011/62/UE, która wprowadziła wymóg serializacji i agregacji opakowań leków, a także zabezpieczenia uniemożliwiające ich fałszowanie. Zgodność z tymi przepisami jest niezbędna, aby móc legalnie wprowadzać produkty lecznicze na rynek europejski.

Ważnym aspektem jest również stosowanie dobrych praktyk produkcyjnych (GMP – Good Manufacturing Practice). GMP obejmuje szeroki zakres wymagań dotyczących systemów zarządzania jakością, personelu, pomieszczeń, sprzętu, dokumentacji, produkcji, kontroli jakości oraz dystrybucji. Producenci opakowań farmaceutycznych muszą posiadać certyfikaty GMP, które potwierdzają, że ich procesy produkcyjne spełniają najwyższe standardy i zapewniają bezpieczeństwo produktów. Audyty przeprowadzane przez odpowiednie organy regulacyjne są regularnym elementem utrzymania zgodności z tymi normami.

Materiały używane do produkcji opakowań farmaceutycznych muszą spełniać określone kryteria bezpieczeństwa i kompatybilności. Powinny być one dopuszczone do kontaktu z żywnością lub produktami farmaceutycznymi, a także nie wykazywać reaktywności z substancją czynną leku. Wymogi te są określone w przepisach krajowych i międzynarodowych, takich jak rozporządzenia REACH w UE czy wytyczne FDA w USA. Producenci muszą prowadzić szczegółową dokumentację dotyczącą pochodzenia i właściwości używanych surowców, aby móc wykazać zgodność z tymi wymaganiami.

Oprócz przepisów prawnych, producenci opakowań farmaceutycznych często opierają się na dobrowolnych normach branżowych i standardach jakościowych, które wykraczają poza minimalne wymogi prawne. Należą do nich między innymi normy ISO, takie jak ISO 9001 (system zarządzania jakością) czy ISO 13485 (system zarządzania jakością dla wyrobów medycznych, często stosowany również w produkcji opakowań farmaceutycznych). Stosowanie tych norm pomaga w ciągłym doskonaleniu procesów, zwiększaniu satysfakcji klienta i budowaniu zaufania na rynku. Zapewnienie zgodności z regulacjami i normami to proces ciągły, wymagający stałego monitorowania zmian w przepisach, inwestycji w technologie i szkolenia personelu, a także budowania kultury jakości w całej organizacji.

OCP przewoźnika w kontekście bezpieczeństwa transportu opakowań leków

Optymalizacja łańcucha dostaw, w tym transportu opakowań leków, jest kluczowa dla utrzymania ich jakości i bezpieczeństwa. OCP, czyli Optymalizacja Łańcucha Dostaw (ang. Optimization of the Supply Chain), w kontekście przewoźnika odnosi się do zbioru procesów i strategii mających na celu zapewnienie efektywnego, bezpiecznego i terminowego przemieszczania produktów farmaceutycznych od producenta do punktu docelowego. W przypadku opakowań leków, które często wymagają specyficznych warunków transportu, takie jak kontrolowana temperatura, OCP przewoźnika nabiera szczególnego znaczenia.

Przewoźnicy stosujący zasady OCP dbają o to, aby opakowania leków były transportowane w warunkach, które minimalizują ryzyko ich uszkodzenia lub utraty skuteczności. Obejmuje to wykorzystanie specjalistycznych pojazdów z systemami kontroli temperatury i wilgotności (tzw. transport w warunkach chłodniczych lub kontrolowanej temperatury), które są niezbędne dla wielu preparatów farmaceutycznych. Ponadto, OCP przewoźnika zakłada odpowiednie zabezpieczenie ładunku przed przemieszczaniem się i uszkodzeniami mechanicznymi podczas transportu. Stosuje się specjalne materiały amortyzujące, systemy mocowania ładunku i odpowiednie rozmieszczenie towarów w przestrzeni ładunkowej.

Kluczowym elementem OCP przewoźnika jest również zapewnienie pełnej identyfikowalności i śledzenia przesyłek. Dzięki nowoczesnym systemom informatycznym, takim jak GPS, RFID czy zaawansowane oprogramowanie do zarządzania transportem (TMS), możliwe jest monitorowanie lokalizacji opakowań leków w czasie rzeczywistym, a także rejestrowanie wszelkich istotnych parametrów transportu, takich jak temperatura. Jest to niezwykle ważne w przypadku wystąpienia jakichkolwiek nieprawidłowości, pozwala bowiem na szybką reakcję i minimalizację potencjalnych szkód. Pełna identyfikowalność jest również zgodna z wymogami prawnymi dotyczącymi serializacji i agregacji opakowań leków.

W ramach OCP przewoźnika, istotne jest również zapewnienie odpowiedniego harmonogramu dostaw i minimalizowanie czasu transportu. Długie i niepotrzebne opóźnienia mogą negatywnie wpłynąć na stabilność niektórych leków, zwłaszcza tych wrażliwych na czynniki zewnętrzne. Przewoźnicy optymalizują trasy, wykorzystują zaawansowane narzędzia planowania logistycznego i współpracują z producentami oraz dystrybutorami, aby zapewnić terminowość dostaw. Skuteczne OCP przewoźnika przyczynia się do zwiększenia bezpieczeństwa pacjentów, obniżenia strat i kosztów związanych z transportem oraz budowania zaufania w całym łańcuchu dostaw produktów farmaceutycznych.