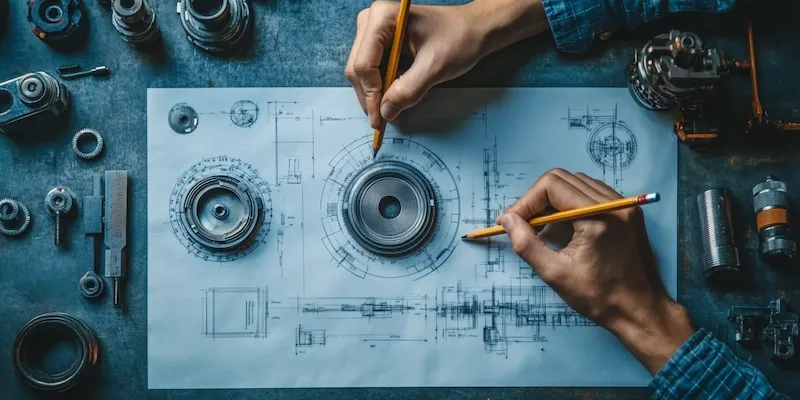

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji produktu, który ma być wytwarzany. Warto przeprowadzić dokładne badania rynku, aby zrozumieć, jakie są aktualne trendy i wymagania. Następnie inżynierowie przystępują do koncepcji maszyny, co obejmuje tworzenie wstępnych szkiców oraz modeli 3D. W tym etapie kluczowe jest również określenie materiałów, które będą używane do budowy maszyny, ponieważ mają one wpływ na jej trwałość i efektywność. Kolejnym istotnym krokiem jest symulacja działania maszyny przy użyciu odpowiednich programów komputerowych, co pozwala na wykrycie potencjalnych błędów przed rozpoczęciem produkcji. Po zakończeniu fazy projektowania następuje budowa prototypu, który jest testowany w warunkach rzeczywistych. Testy te są niezbędne do oceny wydajności maszyny oraz jej zgodności z założeniami projektowymi.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji maszyny. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które pozwala na automatyzację procesów produkcyjnych i zwiększa ich efektywność. Warto także wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co przyspiesza cały proces projektowania. Również sztuczna inteligencja znajduje zastosowanie w projektowaniu maszyn, umożliwiając analizę danych oraz optymalizację procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z największych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfiki produkcji. Klienci często oczekują innowacyjnych rozwiązań, co wymaga od projektantów ciągłego poszukiwania nowych technologii i metod pracy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych do budowy maszyny. Niskiej jakości elementy mogą prowadzić do awarii i obniżenia wydajności całego systemu. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie funkcjonalności czy jakości wykonania. Warto również zauważyć, że integracja nowoczesnych technologii, takich jak automatyka czy robotyzacja, może być skomplikowana i wymagać specjalistycznej wiedzy.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn do produkcji

Nowoczesne projektowanie maszyn do produkcji niesie ze sobą szereg korzyści zarówno dla producentów, jak i dla końcowych użytkowników tych urządzeń. Przede wszystkim zastosowanie zaawansowanych technologii pozwala na zwiększenie efektywności procesów produkcyjnych oraz redukcję kosztów operacyjnych. Dzięki automatyzacji wielu czynności możliwe jest osiągnięcie większej precyzji i powtarzalności w produkcji, co przekłada się na wyższą jakość finalnych produktów. Ponadto nowoczesne maszyny często charakteryzują się większą elastycznością, co umożliwia łatwe dostosowanie ich do zmieniających się potrzeb rynku czy specyfiki produkcji. Inwestycja w nowoczesne rozwiązania technologiczne może także przyczynić się do poprawy bezpieczeństwa pracy oraz zmniejszenia wpływu na środowisko poprzez optymalizację zużycia energii czy surowców.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn do produkcji

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn do produkcji, ponieważ wpływa na komfort i bezpieczeństwo pracy operatorów. Właściwe zaprojektowanie stanowisk pracy oraz maszyn może znacząco zredukować ryzyko wystąpienia urazów oraz zmęczenia, co przekłada się na wyższą wydajność i satysfakcję pracowników. Kluczowym aspektem ergonomii jest dostosowanie wysokości i układu elementów sterujących, aby operatorzy mogli łatwo i wygodnie z nich korzystać. Warto również zwrócić uwagę na sposób, w jaki maszyna jest obsługiwana – intuicyjny interfejs użytkownika oraz odpowiednie oznaczenia mogą znacznie ułatwić pracę. Kolejnym istotnym elementem jest minimalizacja konieczności wykonywania powtarzalnych ruchów, które mogą prowadzić do kontuzji. Projektanci powinni również rozważyć zastosowanie systemów automatyzacji, które zredukują obciążenie fizyczne operatorów. Dodatkowo ważne jest, aby maszyny były zaprojektowane z myślą o łatwym dostępie do ich wnętrza w celu konserwacji i naprawy, co również wpływa na bezpieczeństwo i komfort pracy.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji ewoluuje w kierunku coraz bardziej zaawansowanych technologii i innowacyjnych rozwiązań. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem w wielu branżach, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest cyfryzacja procesów produkcyjnych, która obejmuje zastosowanie systemów monitorowania oraz analizy danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne. Również rozwój technologii druku 3D ma ogromny wpływ na projektowanie maszyn, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych części. Warto także zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami, co prowadzi do projektowania maszyn bardziej przyjaznych dla środowiska oraz oszczędzających energię.

Jakie są metody testowania maszyn do produkcji przed ich wdrożeniem

Testowanie maszyn do produkcji przed ich wdrożeniem jest kluczowym etapem procesu projektowania, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie wysokiej jakości finalnego produktu. Jedną z podstawowych metod testowania jest przeprowadzanie symulacji komputerowych, które pozwalają na analizę działania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu. Dzięki temu inżynierowie mogą szybko wykrywać błędy konstrukcyjne oraz optymalizować parametry pracy maszyny. Po zakończeniu fazy symulacji następuje budowa prototypu, który poddawany jest szczegółowym testom funkcjonalnym. W tym etapie sprawdzane są wszystkie aspekty działania maszyny, takie jak wydajność, dokładność czy bezpieczeństwo użytkowania. Ważne jest również przeprowadzenie testów obciążeniowych, które pozwalają ocenić wytrzymałość konstrukcji oraz jej zdolność do pracy w trudnych warunkach. Dodatkowo warto przeprowadzić testy ergonomiczne, aby upewnić się, że maszyna jest komfortowa i bezpieczna dla operatorów.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji to interdyscyplinarna dziedzina wymagająca szerokiego zakresu umiejętności technicznych oraz kreatywności. Kluczową umiejętnością jest znajomość zasad inżynierii mechanicznej oraz materiałowej, co pozwala na właściwe dobieranie komponentów oraz materiałów do budowy maszyny. Inżynierowie muszą także posiadać umiejętności związane z komputerowym wspomaganiem projektowania (CAD), aby móc tworzyć precyzyjne modele 3D oraz rysunki techniczne. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej istotna w kontekście nowoczesnych rozwiązań technologicznych stosowanych w maszynach przemysłowych. Również umiejętności analityczne są niezbędne do oceny danych uzyskiwanych podczas testowania maszyn oraz ich optymalizacji. Dodatkowo inżynierowie powinni być otwarci na ciągłe doskonalenie swoich umiejętności poprzez uczestnictwo w szkoleniach oraz konferencjach branżowych. Umiejętność pracy zespołowej również odgrywa kluczową rolę, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami z różnych dziedzin, takich jak elektronika czy informatyka.

Jakie są różnice między projektowaniem maszyn a urządzeń przemysłowych

Projektowanie maszyn i urządzeń przemysłowych to dwa pokrewne obszary inżynierii mechanicznej, które różnią się jednak pod wieloma względami. Maszyny zazwyczaj odnoszą się do większych jednostek mechanicznych zaprojektowanych do wykonywania określonych procesów produkcyjnych lub operacyjnych, takich jak obrabiarki czy linie montażowe. Z kolei urządzenia przemysłowe mogą obejmować mniejsze komponenty lub systemy wspierające działanie większych maszyn, takie jak czujniki czy systemy sterowania. W kontekście projektowania maszyn kluczowe znaczenie ma ich wydajność i niezawodność podczas długotrwałej eksploatacji, natomiast urządzenia przemysłowe często skupiają się na precyzji pomiaru i kontroli procesów. Ponadto projektanci maszyn muszą uwzględniać aspekty związane z ergonomią i bezpieczeństwem operatora w kontekście obsługi dużych jednostek mechanicznych, podczas gdy przy projektowaniu urządzeń przemysłowych nacisk kładzie się na integrację z istniejącymi systemami oraz ich funkcjonalność.

Jakie są najlepsze praktyki w zakresie dokumentacji projektowej maszyn do produkcji

Dobra dokumentacja projektowa jest kluczowym elementem procesu projektowania maszyn do produkcji i ma ogromny wpływ na późniejsze etapy realizacji projektu oraz jego eksploatacji. Najlepsze praktyki dotyczące dokumentacji obejmują przede wszystkim tworzenie szczegółowych rysunków technicznych oraz modeli 3D przedstawiających wszystkie elementy maszyny wraz z ich wymiarami i specyfikacjami materiałowymi. Ważne jest również sporządzanie opisów funkcjonalnych poszczególnych komponentów oraz ich wzajemnych interakcji w ramach całego systemu. Dokumentacja powinna zawierać także informacje dotyczące procedur montażu oraz konserwacji maszyny, co ułatwi późniejsze jej użytkowanie i serwisowanie przez operatorów. Dobrą praktyką jest również prowadzenie rejestru zmian w projekcie, aby móc śledzić ewolucję koncepcji oraz podejmowane decyzje inżynieryjne na każdym etapie prac nad projektem. Warto także zadbać o odpowiednią organizację dokumentacji elektronicznej poprzez stosowanie standardowych formatów plików oraz systematyczne archiwizowanie danych.