Rysowanie i projektowanie części maszyn to proces, który wymaga szerokiego zestawu umiejętności technicznych oraz artystycznych. Kluczowym elementem jest znajomość programów komputerowych wspierających projektowanie, takich jak CAD, które umożliwiają tworzenie precyzyjnych modeli 3D. Osoba zajmująca się tym obszarem powinna posiadać również umiejętność czytania i interpretacji rysunków technicznych, co jest niezbędne do zrozumienia specyfikacji i wymagań dotyczących projektowanych elementów. Wiedza z zakresu materiałoznawstwa jest równie istotna, ponieważ różne materiały mają różne właściwości mechaniczne, co wpływa na wybór odpowiednich komponentów do danego projektu. Dodatkowo, umiejętności analityczne pozwalają na ocenę funkcjonalności i efektywności projektowanych części, co jest kluczowe w kontekście ich późniejszego zastosowania w maszynach.

Jakie narzędzia są wykorzystywane w rysowaniu i projektowaniu części maszyn

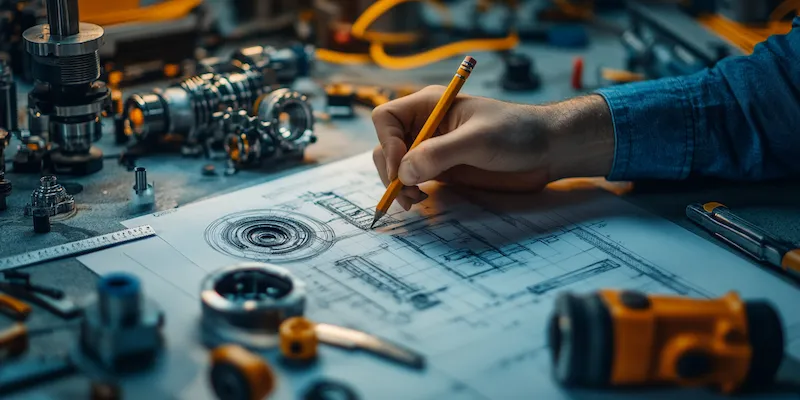

Narzędzia wykorzystywane w rysowaniu i projektowaniu części maszyn są niezwykle zróżnicowane i obejmują zarówno oprogramowanie komputerowe, jak i tradycyjne metody rysunkowe. Współczesne biura projektowe korzystają głównie z programów CAD, takich jak AutoCAD, SolidWorks czy CATIA, które umożliwiają tworzenie skomplikowanych modeli 3D oraz symulacji działania zaprojektowanych elementów. Oprócz tego, inżynierowie często wykorzystują oprogramowanie do analizy wytrzymałościowej, co pozwala na ocenę trwałości projektowanych części pod kątem różnych obciążeń. W tradycyjnych metodach rysunkowych niezbędne są narzędzia takie jak cyrkle, linijki oraz ołówki techniczne, które umożliwiają precyzyjne odwzorowanie wymiarów i kształtów.

Jakie są etapy procesu rysowania i projektowania części maszyn

Proces rysowania i projektowania części maszyn składa się z kilku kluczowych etapów, które muszą być starannie zrealizowane, aby osiągnąć zamierzony efekt. Pierwszym krokiem jest analiza wymagań projektu oraz zebranie informacji dotyczących funkcji i zastosowania danej części. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz pomysły na rozwiązania konstrukcyjne. Po zatwierdzeniu koncepcji przechodzi się do etapu modelowania 3D w programach CAD, gdzie tworzony jest szczegółowy model części. Kolejnym krokiem jest przeprowadzenie analizy wytrzymałościowej oraz symulacji działania zaprojektowanego elementu w warunkach rzeczywistych. Na podstawie wyników tych analiz mogą być konieczne modyfikacje projektu. Ostatnim etapem jest przygotowanie dokumentacji technicznej oraz rysunków wykonawczych, które będą niezbędne do produkcji danej części.

Jakie są najczęstsze błędy podczas rysowania i projektowania części maszyn

Podczas rysowania i projektowania części maszyn mogą wystąpić różnorodne błędy, które mogą negatywnie wpłynąć na jakość finalnego produktu oraz jego funkcjonalność. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań projektu, co prowadzi do stworzenia elementu nieodpowiadającego potrzebom użytkownika lub specyfikacjom technicznym. Innym powszechnym błędem jest niewłaściwy dobór materiałów, co może skutkować niską wytrzymałością lub trwałością zaprojektowanej części. Często zdarza się również pomijanie fazy testowania prototypu przed rozpoczęciem produkcji seryjnej, co może prowadzić do kosztownych poprawek na późniejszym etapie. Nieprecyzyjne rysunki techniczne mogą powodować problemy podczas produkcji oraz montażu elementów. Warto także zwrócić uwagę na kwestie związane z ergonomią oraz bezpieczeństwem użytkowników końcowych, ponieważ zaniedbanie tych aspektów może prowadzić do poważnych konsekwencji.

Jakie są najlepsze praktyki w rysowaniu i projektowaniu części maszyn

W rysowaniu i projektowaniu części maszyn istnieje wiele najlepszych praktyk, które mogą znacząco poprawić jakość i efektywność pracy inżynierów oraz projektantów. Kluczowym aspektem jest stosowanie standardów branżowych, które zapewniają spójność i zrozumiałość dokumentacji technicznej. Warto również regularnie aktualizować swoje umiejętności w zakresie oprogramowania CAD oraz uczestniczyć w szkoleniach, aby być na bieżąco z nowinkami technologicznymi. Kolejną istotną praktyką jest prowadzenie dokładnej dokumentacji wszystkich etapów projektu, co ułatwia późniejsze analizy oraz wprowadzanie poprawek. Zastosowanie metodologii projektowej, takiej jak Agile czy Lean, może pomóc w zwiększeniu efektywności procesu oraz w szybszym reagowaniu na zmiany w wymaganiach klienta. Współpraca z innymi specjalistami, takimi jak inżynierowie mechanicy czy elektrycy, pozwala na lepsze zrozumienie wymagań dotyczących projektowanych elementów oraz ich wpływu na całą maszynę.

Jakie są najnowsze trendy w rysowaniu i projektowaniu części maszyn

Najnowsze trendy w rysowaniu i projektowaniu części maszyn koncentrują się głównie na wykorzystaniu zaawansowanych technologii oraz innowacyjnych rozwiązań. Jednym z najważniejszych kierunków jest digitalizacja procesów projektowych, co umożliwia szybsze tworzenie modeli 3D oraz ich modyfikację w czasie rzeczywistym. Wzrost popularności druku 3D rewolucjonizuje sposób produkcji części maszyn, pozwalając na tworzenie skomplikowanych kształtów oraz prototypów bez konieczności inwestowania w drogie formy produkcyjne. Ponadto, sztuczna inteligencja i uczenie maszynowe zaczynają odgrywać coraz większą rolę w analizie danych projektowych oraz optymalizacji procesów. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz identyfikacja potencjalnych usprawnień w projektach. Zrównoważony rozwój staje się również kluczowym aspektem w projektowaniu części maszyn, co prowadzi do poszukiwania materiałów ekologicznych oraz energooszczędnych rozwiązań konstrukcyjnych.

Jakie są wyzwania związane z rysowaniem i projektowaniem części maszyn

Rysowanie i projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych problemów jest szybko zmieniające się otoczenie technologiczne, które wymusza ciągłe dostosowywanie się do nowych narzędzi i metod pracy. Inżynierowie muszą nieustannie aktualizować swoje umiejętności oraz wiedzę na temat nowoczesnych technologii, co może być czasochłonne i kosztowne. Kolejnym wyzwaniem jest zarządzanie projektem w kontekście ograniczeń budżetowych oraz czasowych, co często prowadzi do kompromisów w zakresie jakości lub funkcjonalności zaprojektowanych elementów. Współpraca z różnymi działami firmy może również stanowić trudność, zwłaszcza gdy pojawiają się różnice zdań dotyczące wymagań projektu. Dodatkowo, konieczność przestrzegania norm i przepisów branżowych może być skomplikowana i czasochłonna, zwłaszcza dla młodszych inżynierów bez doświadczenia w tej dziedzinie.

Jakie są zastosowania rysowania i projektowania części maszyn w różnych branżach

Rysowanie i projektowanie części maszyn znajdują zastosowanie w wielu różnych branżach, co podkreśla ich uniwersalność oraz znaczenie dla współczesnego przemysłu. W sektorze motoryzacyjnym inżynierowie zajmują się projektowaniem komponentów silników, układów napędowych czy systemów bezpieczeństwa pojazdów. W przemyśle lotniczym kluczowe są precyzyjne elementy konstrukcyjne samolotów oraz systemy awioniki, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. Również branża energetyczna korzysta z rysowania i projektowania części maszyn przy tworzeniu turbin wiatrowych czy instalacji fotowoltaicznych. W sektorze medycznym inżynierowie opracowują urządzenia diagnostyczne oraz sprzęt chirurgiczny, gdzie precyzja jest kluczowa dla bezpieczeństwa pacjentów. Przemysł spożywczy również wymaga odpowiednich rozwiązań technologicznych do produkcji żywności, a inżynierowie zajmują się projektowaniem maszyn pakujących czy linii produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju rysowania i projektowania części maszyn

Przyszłościowe kierunki rozwoju rysowania i projektowania części maszyn wskazują na dalszy wzrost znaczenia technologii cyfrowych oraz automatyzacji procesów inżynieryjnych. W miarę jak technologie takie jak sztuczna inteligencja stają się coraz bardziej powszechne, można spodziewać się ich zastosowania do automatycznego generowania modeli 3D na podstawie specyfikacji technicznych czy analizy danych historycznych dotyczących wydajności komponentów. Rozwój Internetu Rzeczy (IoT) umożliwi lepszą integrację zaprojektowanych elementów z systemami monitorującymi ich działanie w czasie rzeczywistym, co pozwoli na szybsze wykrywanie usterek oraz optymalizację procesów produkcyjnych. Zrównoważony rozwój będzie miał kluczowe znaczenie dla przyszłych projektów; inżynierowie będą musieli brać pod uwagę wpływ swoich rozwiązań na środowisko naturalne oraz dążyć do minimalizacji zużycia surowców i energii. Wreszcie, rozwój technologii druku 3D otworzy nowe możliwości dla personalizacji produktów oraz produkcji małoseryjnej, co pozwoli na szybsze dostosowywanie oferty do potrzeb rynku.

Jakie są kluczowe aspekty współpracy w rysowaniu i projektowaniu części maszyn

Współpraca w rysowaniu i projektowaniu części maszyn jest niezbędna do osiągnięcia sukcesu w każdym projekcie. Kluczowym aspektem jest komunikacja między członkami zespołu, która pozwala na wymianę pomysłów oraz szybką identyfikację problemów. Regularne spotkania projektowe umożliwiają omówienie postępów oraz wprowadzenie ewentualnych poprawek na bieżąco. Ważne jest również zrozumienie ról poszczególnych członków zespołu, co pozwala na efektywne wykorzystanie ich umiejętności oraz doświadczenia. Współpraca z innymi działami, takimi jak produkcja czy marketing, pozwala na lepsze dopasowanie projektów do potrzeb rynku oraz oczekiwań klientów. Dodatkowo, korzystanie z narzędzi do zarządzania projektami ułatwia śledzenie postępów oraz organizację pracy, co przekłada się na wyższą jakość realizowanych zadań.